- С чего началось производство

- Обороты нарастали, но мы выбрали не тот путь для масштабирования производства

- Поворотная точка: открыли интернет-магазин для своего производства

- Автоматизировали производство

- Продолжили улучшать качество производства обуви

- Оптимизировали процесс производства

- Подобрали подходящих людей на своё производство

- Стоит ли открывать производство

- Пять советов тем, кто хочет развивать производство

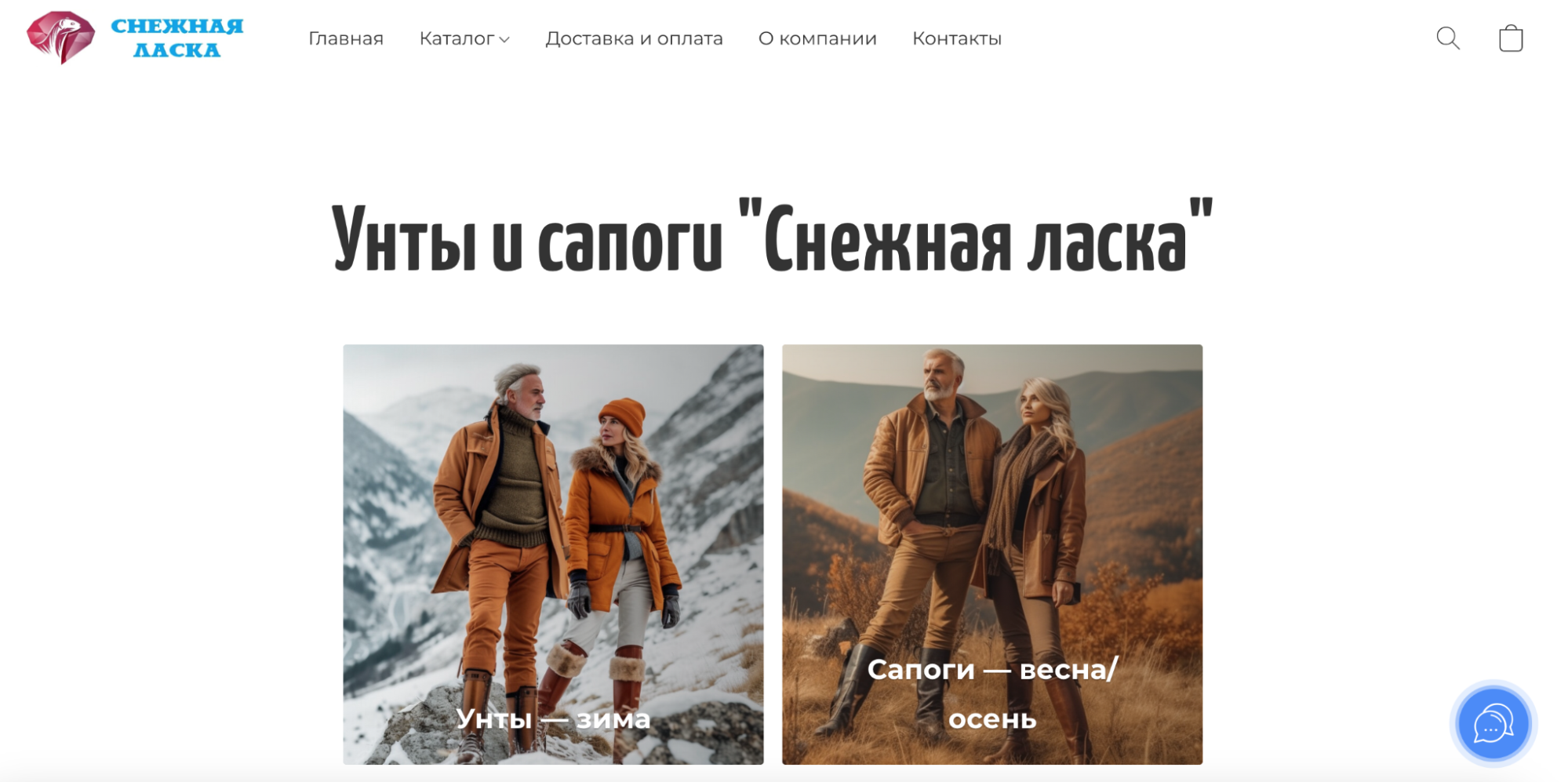

Как открыть своё производство и выйти на оборот 35 000 000 ₽ в год: опыт обувной фабрики из Усть-Абакана

В 2010 году Екатерина и Сергей Панченко открыли производство унтов — высоких меховых сапог. Предприниматели по своему опыту знали, как сложно найти тёплую и одновременно красивую обувь для сурового сибирского климата, поэтому решили производить её сами. Так появился небольшой бренд «Снежная ласка», который вырос до крупнейшего интернет-магазина по продаже унтов.

Мы поговорили с сыном основателей, Иваном Панченко, который занимается развитием бизнеса, и выяснили, как создать собственное производство и успешно им управлять.

«Снежная ласка», бизнес по производству и продаже унтов

Город Усть-Абакан

Бизнесу 14 лет

Оборот за 2023 год: 35 000 000 ₽

Количество сотрудников: 35

С чего началось производство

Унты — не первый опыт бизнеса у моих родителей. Отец запустил первое производство ещё в начале 2000-х годов: изготавливал упряжь, сёдла и другую экипировку для езды на лошадях. Прямо в гараже он выделывал кожу в самодельных барабанах и потом продавал то, что получилось.

Спустя пять лет родители решили масштабировать бизнес: купили на торгах цех по производству кожи и помимо конной экипировки стали шить шубы из овчины и мутона. Но дело не выгорело: было затратно самим выделывать мех. К тому же на рынке стало мало овчины. Все обстоятельства указывали на то, что стоит изготавливать и продавать что-то другое.

Отец подумал: «Какой товар выбрать, чтобы он был популярным и не требовал много вложений?» И решил изготавливать унты. Во-первых, зимы в Сибири жгучие, мороз часто стоит под −40°C и тёплая обувь востребована у местных жителей. Во-вторых, знакомые могли бесплатно отдавать шкуры коней, за счёт чего отец планировал сэкономить на сырье. А ещё папа в 25 лет уже изготавливал обувь, и он знал, что шить унты будет проще, чем что-то другое.

Цех у родителей уже работал, и мама наняла под производство хороших специалистов: конструктора, закройщиков и швей. Они начали проектировать и шить подходящую модель обуви, и через два месяца свет увидела первая пара унтов «Снежная ласка». Тогда родители арендовали небольшой офис и запустили бизнес по производству обуви.

Обороты нарастали, но мы выбрали не тот путь для масштабирования производства

В 2010 году унты в Сибири никто не продавал, и, когда появился местный производитель, это произвело фурор. Люди охотно покупали меховую обувь, и дело пошло в гору.

Через два года родители открыли магазин при фабрике, который работает до сих пор. В то время я почти не помогал родителям с семейным производством, а больше наблюдал за бизнесом со стороны. Только иногда советовал, как, на мой взгляд, стоит развиваться.

К 2015 году я стал уделять производству гораздо больше времени. Можно сказать, начал полноценно участвовать в семейном деле: например, сам ездил открывать новые магазины. Тогда мы как раз решили расширять производство и начать продавать унты в Сургуте, Красноярске, Томске и Абакане. Открыли новые точки, но зря: в итоге мы только потеряли деньги.

Первая причина — большие расходы на открытие: закупку оборудования, подготовительные работы, арендные платежи и логистику. Часто приходилось дополнительно тратиться из-за погоды. Например, бывало так: в Томске была тёплая зима и спрос падал, а в Красноярске — холодная, товара, наоборот, не хватало. Приходилось возить обувь туда-сюда, и это было затратно.

Второе — масштабировать производство не получилось из-за сезонности. Зимой продажи шли хорошо, а летом унты были никому не нужны, но мы всё равно тратились на аренду и зарплаты сотрудников.

Потом был очередной удар — пандемия. Ежемесячный оборот зимой упал до 1 500 000 – 2 000 000 ₽, люди стали экономить, а наши траты при этом не уменьшились. Кроме того, вау-эффект прошёл, и спрос на унты снизился. Тогда родители всерьёз размышляли о том, чтобы закрывать бизнес.

Мы с командой начали думать, что делать,— и нашли несколько решений, которые помогли не только остаться на плаву, но и масштабировать производство.

Поворотная точка: открыли интернет-магазин для своего производства

Первое решение заключалось в том, чтобы закрыть все магазины, кроме одного, и начать торговлю в интернете.

Я подумал, что в сети полно сибиряков, которые не знают, что такое унты, но которым такая обувь нужна. А ещё хотел расширить географию продаж нашего семейного производства, ведь помимо Сибири в России ещё много где стоят сильные морозы. Людям из таких регионов точно понадобится наша обувь.

Тогда я стал разрабатывать сайт и разбираться с интернет-рекламой, выложил товары на маркетплейсах. Решение перейти в онлайн стало поворотным для бизнеса.

Решение перейти в онлайн стало поворотным для бизнеса

Интернет-магазин для своего производства. Сайт я сделал сам на платформе Ecwid — на ней можно быстро и просто создать интернет-магазин, даже если никогда не занимался этим раньше.

На этом сайте мы проработали четыре года, но мощности стало не хватать — после масштабирования производства решили создать новую страницу. Заказали сайт у подрядчиков, они прямо сейчас разрабатывают его с нуля. Команда работает уже больше года, на проект мы планируем потратить 1 000 000 ₽.

Чтобы доставлять клиентам унты, мы наладили логистику: у нас бесплатная доставка от трёх дней и удобный возврат. Заказы с сайта доставляем через СДЭК и «Почту России». Ещё пользовались Boxberry, но многие клиенты заказывали обувь, а потом не приходили за ней, видимо, из-за того что пункты выдачи располагались в неудобных местах.

С сайта каждую зиму наше семейное производство получает 300−500 заказов в месяц, а в несезон — 15−20 заказов. Средний чек при этом — 25 000 ₽. Кажется, что обувь очень дорогая, но на самом деле много кто может себе её позволить. Каждый год база клиентов расширяется.

Основной источник трафика — контекстная реклама, тратим на неё до 850 000 ₽ в месяц. Я настраиваю рекламу сам, но скоро найму трафик-менеджера, чтобы он оптимизировал рекламные кампании: сейчас есть чувство, что заявки с рекламы могут быть сильно дешевле.

Основной источник трафика — контекстная реклама, тратим на неё до 850 000 ₽ в месяц

У нас большие планы на продвижение бизнеса: хотим нанять отдельных людей, которые будут заниматься рекламой, социальными сетями, SEO-оптимизацией сайта, продвижением на маркетплейсах.

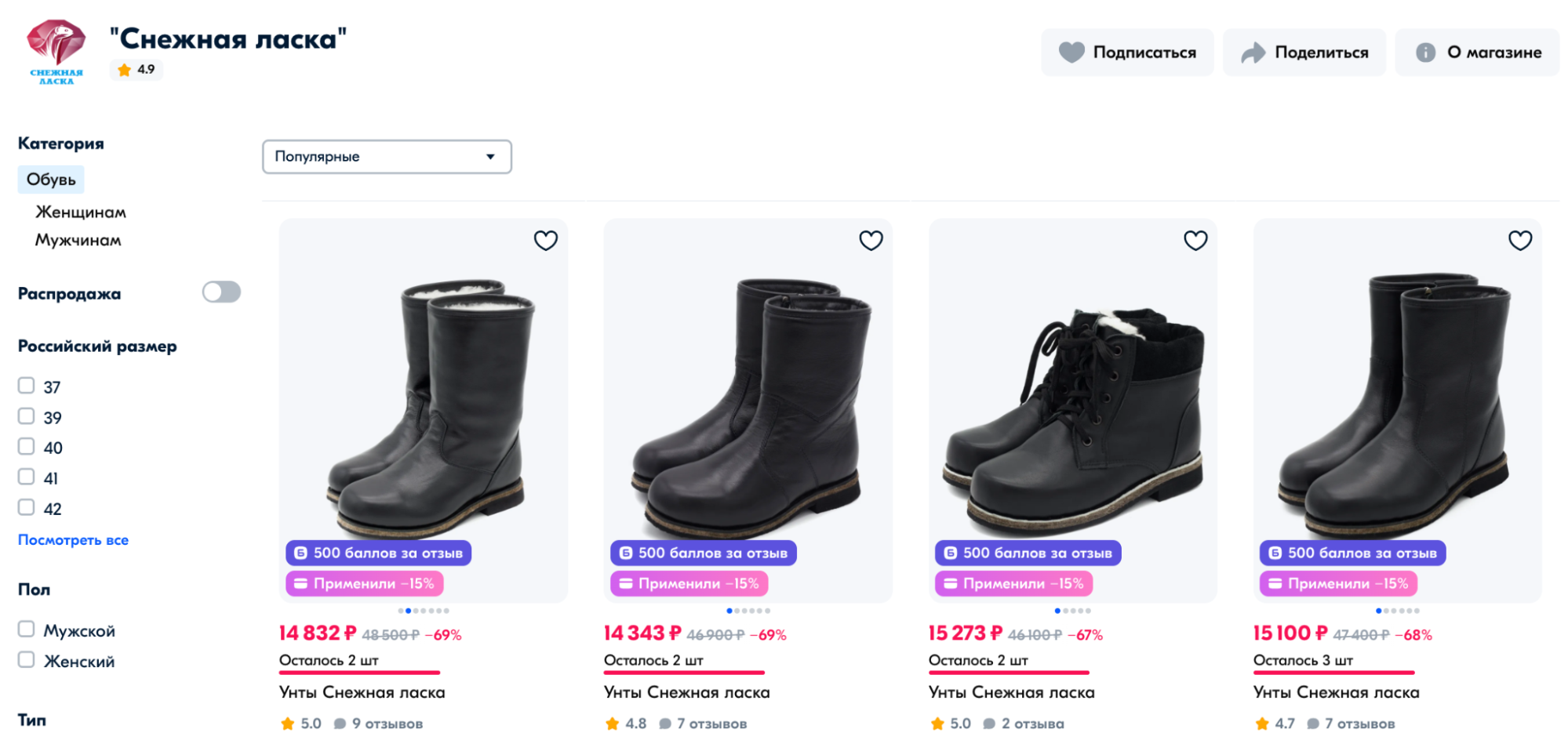

Выход собственного производства на маркетплейсы. Мы продаём товары на Озоне и Вайлдберрис, входим в топ-7 продавцов меховой обуви.

Товары доставляем через сервис, который предлагают маркетплейсы. Заказы с Озона можно забрать ещё и в отделениях «Почты России» — это удобно для клиентов и помогает повысить продажи нашего семейного производства.

Покупателей не обманываем, в отличие от недобросовестных продавцов. Смешно наблюдать, когда конкуренты в карточке товара пишут, что у их унтов качественная кожа, войлок и мех, а цена за обувь — 4000 ₽. Так не бывает: за эту стоимость невозможно сшить обувь хорошего качества.

Автоматизировали производство

У нас с родителями была задача — снять с себя мелкие функции и освободить время для более важных управленческих дел. Мы поняли, что автоматизация позволит улучшить процесс производства, можно сэкономить часы, дни и даже недели времени.

Вот что мы сделали:

Начали ставить задачи персоналу удалённо. Мы с родителями живём в разных городах: они в Усть-Абакане, я в Томске. Поэтому приходиться управлять производством удалённо: проводить онлайн-планёрки, а задачи персоналу ставить в специальной программе для управления проектами — Platrum.

Перешли на электронный товароучёт. Когда родители открыли свое дело, то вели товароучёт на бумаге, но после выхода в онлайн возник дисбаланс. Мы начали анализировать трафик, тестировать гипотезы продаж — и в то же время мама с папой в блокноте пишут, какой товар нужно произвести на следующей неделе. Поэтому мы решили ввести электронный товароучёт и передать функции учёта управляющему.

Для этого начали использовать товароучётную систему «МойСклад». Она помогает нам улучшать производство: с ней мы правильно рассчитываем остатки и вовремя выпускаем нужные модели на производстве. Ещё через программу анализируем траты и думаем, как их можно уменьшить.

Кроме того, через сервис мы фиксируем любое движение товаров: приёмку, отгрузку, перемещение между складами. Это помогает ничего не потерять.

Начали использовать CRM для общения с клиентами. Ещё один важный инструмент для улучшения производства — CRM-система AmoCRM. Она нужна для того, чтобы выстроить коммуникацию с клиентами. В сервисе мы обрабатываем обращения со всех каналов, будь то заявка с сайта или звонок менеджеру. Так мы собираем базу клиентов и следим, как часто предлагаем тем или иным покупателям обувь. А ещё через AmoCRM мы собираем обратную связь — система рассылает клиентам опрос о качестве доставки после получения товара.

Благодаря модернизации и автоматизации мы уже уткнулись в потолок: заказов поступает больше, чем мы можем произвести. В этом году планируем масштабировать производство в два раза и выйти на оборот в 60 000 000 ₽.

Я советую автоматизировать производство только тем, кого не устраивает текущее положение дел. Ведь, чтобы перестроить процессы, придётся потратить много времени и сил — без должной мотивации этого сделать не получится.

Мы переходили на работу с использованием нового софта три месяца. Причём пришлось вложиться: составлять инструкции, чек-листы, постоянно созваниваться с персоналом и вместе разбираться, как использовать системы автоматизации.

Продолжили улучшать качество производства обуви

Мы создаём унты премиум-класса по технологии производства Goodyear. По ней подошву сшивают с рантом нитками, а клей используют как вспомогательный элемент — из-за этого обувь влагостойкая и более удобная. Кроме того, мы внимательно отбираем материал для обуви: нам подходят только центральные части шкур — они толще, и обувь из такого материала служит дольше.

Шьём, натягиваем кожу на колодки и формуем обувь вручную. Если изделие получается с браком, сразу выбрасываем его.

По нашим стандартам пара должна прослужить семь сезонов, а при правильном уходе — ещё дольше.

Со временем мы начали производить продукцию, которой нет на рынке. Например, шить из шкур нетипичных для этой обуви животных: нерпы, норки, пони, бобра, лисы, соболя. Раньше шили из рыси, но теперь она в Красной книге, и мы выводим эти модели из оборота. Унты из рыси продавали за 90 000 ₽ и только на индивидуальный пошив — для тех, кто хотел что-то необычное. Такие дорогие модели невыгодно производить целыми партиями.

Кроме того, мы внедрили технологию производства, которую ещё никто не использовал. В подошве стандартных унтов есть прослойка войлока, которая мешает жителям европейской части России: из-за слякоти и реагентов войлок размокает и теряет свои свойства. Вместо сохранения тепла появляется обратный эффект: ноги замерзают из-за влажности.

Поэтому мы начали вместо наружного слоя войлока вшивать натуральную кожу. В то же время внутренний слой войлока оставили — и в унтах так же тепло. Опцию «войлок скрыт» можно выбрать при оформлении заказа в интернет-магазине.

Чтобы повысить продажи на нашем семейном производстве, мы разработали демисезонные модели на весну-осень. Делали даже летнюю обувь, но спроса на неё особо не было.

Около 50% пар шьём на заказ. Если человеку нужен высокий подъём или широкое голенище, мы можем всё это учесть. Услуга индивидуального пошива стоит от 3000 до 4990 ₽ — в зависимости от того, чего хочет клиент.

Для разработки новых моделей иногда используем нейросеть Midjourney. Она создаёт эскиз, а нашему дизайнеру-конструктору остаётся только скорректировать рисунок и перевести его в 3D-модель. С помощью нейросети нам удалось снизить затраты производства на дизайн с 90 000 до 2500 ₽ в месяц.

С помощью нейросети мы снизили ежемесячные расходы на дизайн с 90 000 ₽ до 2500 ₽

Оптимизировали процесс производства

Оптимизацию начали ещё мои родители, а сейчас продолжаю я. Вот какие решения были самыми удачными:

Начали закупать сырьё у поставщиков. Раньше мы сами выделывали кожу и мех, а с 2014 года закупаем уже готовое сырьё. Сотрудничаем с российскими и белорусскими заводами, которые производят его огромными партиями.

Это помогло сэкономить много времени и сил, а ещё — улучшить качество производства: у предприятий, которые специализируются на изготовлении сырья, оно лучше, чем при самостоятельной выделке.

С зарубежными поставщиками в последнее время проблемы: например, у нас есть позиции из канадской нерпы, но из-за санкций цены на неё взлетели. Если раньше мы продавали такие унты за 27 000 ₽, то сейчас не можем поставить стоимость ниже 47 000 ₽. Из-за этого спрос резко упал.

Наладили цикл производства. Со временем мы ускорили процесс производства: сейчас он занимает от пяти до семи дней — кожа должна просохнуть, нужное время отлежаться. Иногда делаем заготовки кожи, тогда пару можно изготовить за три дня.

На производстве есть три основных этапа: раскрой, пошив и сборка. Принимаем заказ, затем кожу и мех раскраивают. Оттуда передаём материалы на участок пошива, где делают заготовку. После этого будущие унты попадают на участок сборки, где верх соединяют с подошвой и обувь получает привычный вид. Затем пару упаковывают, готовят к продаже и отправляют покупателю.

Написали инструкции для сотрудников. Чтобы наладить работу, решили подробно описать производственный процесс. Это помогает новым сотрудникам разобраться в работе. А ещё благодаря инструкциям каждый знает свои функции и порядок действий — хаоса и несогласованности стало гораздо меньше.

Инструкции постоянно обновляются: например, мы добавляем в них описание ситуаций, при которых произошёл какой-либо брак, — так специалисты узнают, как избежать подобных случаев.

Диктую инструкции голосом, в программе перевожу в текстовый формат и загружаю в нейросеть ChatGPT. Она генерирует базовый шаблон инструкции, который я наполняю деталями: добавляю примеры и скриншоты для наглядности.

Подобрали подходящих людей на своё производство

В последние четыре года бизнес перестраивается — мы постепенно снимаем задачи с родителей и переносим их на людей извне. Сейчас у нас в штате примерно 35 человек.

Чтобы улучшить эффективность производства, мы наняли руководителя, который отвечает за продукт. Есть операционный управляющий, ответственный за процессы, — сейчас это моя мама. Я занимаюсь внедрением и оптимизацией процессов, автоматизацией, пишу инструкции и чек-листы для сотрудников. Также в команде работают бухгалтер, менеджер отгрузок, менеджер заказов и продавец.

Остальные сотрудники на нашем семейном производстве — рабочие, их около 20 человек. Это швеи, закройщики, подмастерья, технолог, курьер и кладовщик. Команда стабильная, некоторые сотрудники с нами уже десять лет, но текучка всё же есть.

Раньше найти сотрудников было просто: они у фабрики в очередь выстраивались. Сейчас нужно включиться, чтобы найти новых работников: выложить объявления на Авито, hh.ru, в газетах, запустить контекстную рекламу.

Население Усть-Абакана всего 14 000 человек, поэтому все специалисты приезжают из соседних городов: Черногорска и Абакана. Сотрудников возим на служебном автомобиле туда и обратно, но для многих это проблемно: людям кажется, что добираться далеко, хотя расстояние всего семь километров.

Ещё из-за ограниченного количества специалистов наше семейное производство начало сотрудничать с исправительной колонией-поселением — привлекаем оттуда профессиональных швей. Сотрудниц привозят к нам, они несколько часов работают, и их отвозят обратно на поселение. Таких у нас шесть человек.

При этом требования ко всем сотрудникам одинаковые: если человек портит изделия, мы не будем с ним работать — просто потому что не можем позволить себе такие издержки. Ещё мы поощряем старательных работников, которые относятся к делу с душой.

Если у вас нет 20 лет на то, чтобы освоить производство, лучше выбрать что-то другое

Важно осознать, что нужно сделать, чтобы превратить производство в бизнес. Если вникать во все подробности и процессы самому — не хватит времени и сил. Это дорога к выгоранию.

Другой путь — знать дело, чувствовать его, но не углубляться во все детали. Лучше сконцентрироваться на поиске профессионалов, которым можно делегировать задачи.

Пять советов тем, кто хочет развивать производство

Искать эффективные способы масштабировать производство. Подумайте, что сработает при продаже именно ваших товаров: может, стоит открыть новые точки в городе или начать торговлю в интернете. Наш бизнес спасли именно продажи в онлайне — когда запускали сайт, мы и не представляли, что заказы будут поступать из центральной России, где суровых морозов нет совсем.

Автоматизировать производственные процессы. Чем масштабнее бизнес, тем полезнее автоматизация. Если перейти на электронный товарный учёт, использовать CRM и писать инструкции для сотрудников, можно сильно облегчить работу и сэкономить время.

Оптимизировать производство. От некоторых этапов производства можно отказаться: например, не делать сырьё самим, а закупать готовое. Это значительно удешевляет и упрощает процесс.

Постоянно улучшать качество производства. Сейчас в России производственный бум, каждый день появляются новые предприятия — и работать над качеством товаров важно. Иначе конкурировать с другими производствами не получится.

Привлекать надёжных сотрудников на своё производство. Это касается как управляющего состава, так и работников на фабрике — важно, чтобы каждый человек профессионально выполнял свою работу.

Подписываясь на рассылку, вы соглашаетесь на получение сообщений рекламного характера

Что скажете?